Прогресс по-нижегородски – от кувалды к андону

От ручного труда на всех операциях к безлюдным автоматическим сварочным линиям.

За 85 лет своей трудовой биографии Горьковский автомобильный завод прошел путь

от классической конвейерной сборки по-фордовски к современной системе Toyota Product System со шнуром андон. От ручного труда на всех операциях к безлюдным автоматическим сварочным линиям.

Сегодня АЗ ГАЗ на своих 650 гектарах объединяет не только автостроительные мощности с полным циклом производства: сварка, окраска и сборка, но и многочисленные производства автокомпонентов, включая металлургическое, кузнечное, инструментальное и прессово-рамное, кроме того, здесь же ведется производство арматуры, колес и рулевого управления, в отдельных корпусах располагается производство цветного литья, завод автомобильных агрегатов, а также собственный инженерный центр. Инвестиции в развитие и модернизацию технологической цепочки и обновление модельного ряда составили около $1 млрд. Начиная с 2011 года был создан настоящий парк автокомпонентов, нацеленный на дальнейшее импортозамещение. Производители заинтересованы не только в смежных поставках внутри Группы ГАЗ, но и в расширении номенклатуры и поставках на открытый рынок, что улучшает рентабельность производства.

Внедрение в 2003 году революционной производственной системы ГАЗ, разработанной на основе принципов Toyota Product System позволило за минувшее десятилетие в четыре раза повысить производительность труда, сократить издержки и повысить рентабельность бизнеса. Так вместо 250 человек на главном конвейере осталось всего 90 человек, которые собирают и больше и лучше, чем прежние рабочие, при этом длина конвейерного участка сокращена на 40 метров. Знаменитый шнур экстренной остановки конвейера «андон» также имеется и здесь и, если, работник не справляется с определенной проблемой, то он дергает такой шнур, после чего конвейер останавливается и в течение двух минут он может устранить проблему сам, затем к нему подключается старший мастер, ну, а если задержка превышает 20 минут (по нынешним временам что-то невероятное), то подключается уже сам главный инженер завода. Во всяком случае, качество теперь на ГАЗе в не меньшем почете, чем раньше было количество.

Экскурсия по заводу для журналистов позволила непосредственно взглянуть на важнейшие производства, хотя, из-за дефицита времени удалось посетить лишь важнейшие из них.

Сборочный цех

Начнем все же со сборочного цеха как самого знакового для любого автозавода. Главный конвейер находится именно в данном цехе. Окончательная сборка шасси и ЦМФ ведется на четырех нитках, одна из которых отдана сборке ЦМФ Mercedes-Benz Sprinter Classic (здесь нас попросили не снимать, так как права принадлежать Daimler AG). На одной нитке конвейера идут среднетоннажники (LDT) как старой (ГАЗ-33098 и ГАЗ-33088 «Садко» и ГАЗ-33086-74 «Земляк»), так и новые «ГАЗоны NEXT». Кроме того, есть «промежуточная» конвейерная линия сборки непосредственно кабин.

Практически вся линейка среднетоннажников оснащается теперь дизелями или газовыми моторами серии ЯМЗ-53443-10 класса Евро-5 (см. ч1).

По соседней нитке идут бортовые и шасси «ГАЗели» серий «БИЗНЕС» и NEXT. Модели ЦМФ обеих серий собирают на отдельной нитке конвейера.

Большую часть «ГАЗелей» оснащают бензиновыми моторами EvoTech, но есть и дизели Cummins ISF2.8L, преимущественно на NEXTах. Соотношение между «бортовыми» сериями «БИЗНЕС» и NEXT

в течение 2017-го изменилось с 60:40 до 40:60, а в следующем году будет уже 20:80. По ЦМФ соотношение примерно 55:45.

Около 20% процентов грузовиков на конвейере ГАЗа оснащается газобаллонной аппаратурой.

Размерность баллонов под LPG самая разнообразная.

Мосты и выпускную систему удобнее всего устанавливать на перевернутой «на спину» раме.

Кабины из окрасочного цеха перевозят на линию сборки кабин попарно.

Кабинный модуль для «Урал NEXT» после сварки и окраски проходит сборочный конвейер для кабин на ГАЗе и далее отправляется в Миасс на АЗ Урал.

Шасси в комплектации для автобуса Vector NEXT с увеличенной базой и расположением места водителя над передней осью.

На участке Аудита со специальным дневным освещением проходит дефектовка качества лакокрасочного покрытия и прочих явных и скрытых дефектов, после чего автомобили отправляются на 80-километровый пробег по заводскому испытательному полигону и отправляются к заказчикам.

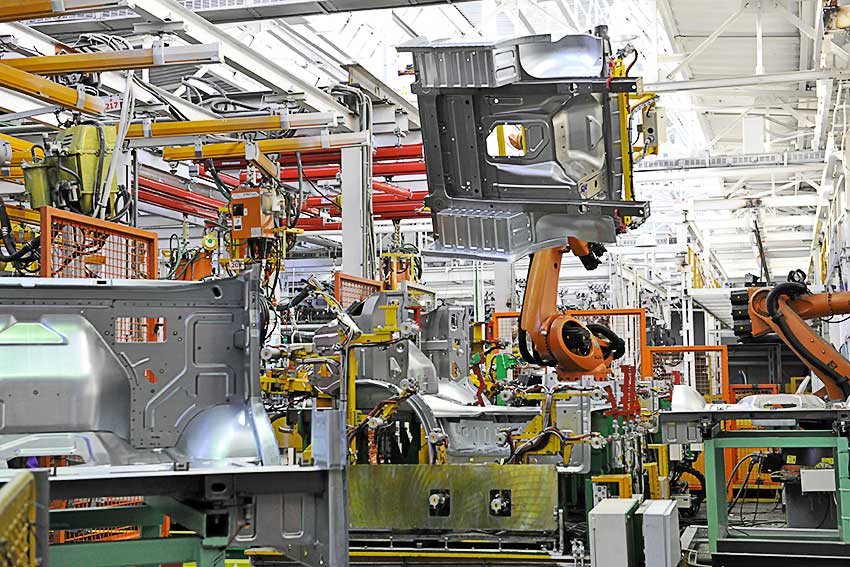

Цех сварки кузовов ЦМФ

В цехе сварки кузовов фургонов и микроавтобусов «ГАЗель NEXT в составе автоматических сварочных линий работают 98 японских роботов Fanuc, причем грузоподъемность самого мощного робота достигает 700 кг.

Роботы делают на кузове фургона «ГАЗель NEXT» 6000 сварочных точек, при этом максимально допустимое отклонение в каждой точке – не более 0,2 мм.

Интеллектуальная управляющая система непрерывно контролирует все основные параметры сварки: силу тока, а также силу и время сжатия сварочных клещей и при необходимости моментально вносит коррективы. Максимальная годовая мощность комплекса составляет до 50 000 кузовов ЦМФ в год.

Качество сварки проверяется в финале по заданным параметрам кузова на координатно-измерительной машине.

Цех сварки грузовых кабин

Хотя непосредственно посетить цех сварки кабин грузовых автомобилей не далось, не упомянуть одно без преувеличения знаковых производств «Группы ГАЗ» невозможно. Кабины здесь делают

как для местных серий «ГАЗель БИЗНЕС», «ГАЗель NEXT», «ГАЗон NEXT», так и кабинный модуль

для миасского «Урал NEXT» – всего 8 типов кабин различных моделей и модификаций проходят сварку на единой поточной линии.

Сварочная линия максимально автоматизирована. Еще при установке основания кабины на линию электроника самостоятельно определяет, какая именно это модель и, соответственно, меняет программу сварки. Отсюда ошибки, связанные с человеческим фактором, просто исключены. Сварку на линии кабин осуществляют 100 роботов немецкого производителя Kuka, на которых возложены 85 % операций. Точность движения «щупальцев» роботов рассчитана с точностью до 1 мм.

Окрасочный комплекс

В окрасочном цехе, оснащенном оборудованием фирмы Eisenmann производится окраска автомобилей «ГАЗель NEXT», «ГАЗон NEXT» и Mercedes-Benz Sprinter. Было интересно сравнить масштаб оцинковки у MB Sprinter Classic и «ГАЗели NEXT».

На отечественной модели оцинкован весь кузов до крыши и значительный объем наиболее подверженных коррозии деталей заменен пластиковыми элементами.

Самый современный в России окрасочный комплекс с 13-ю этапами очистки, промывки

и грунтования поверхностей перед окраской обеспечивает высокое качество подготовки поверхности, грунтования и нанесения лакокрасочного покрытия. Он включает 22 системы кондиционирования, в итоге, позволяющие добиться степени очистки воздуха до 1 микрона.

Внутри рабочей зоны создано повышенное давление воздуха, которое «выдувает» из окрасочных камер даже мельчайшие частички пыли.

Каждый кузов проходит катафорезное грунтование в специальной ванне с полным погружением.

В результате электролитической обработки образуется защитное покрытие, которое более чем

в 15 раз увеличивает устойчивость металла к коррозии.

Шестиосевые роботы французской компании Sames обеспечивают автоматизированную окраску внутренних и внешних полостей. На выходе из цеха производится осмотр кузова и проверка соответствия качества окраски эталонным образцам.

Вручную осуществляется окраска только сложных внутренних поверхностей кузова. Внедрение здесь роботов пока еще экономически нецелесообразно.

Прессово-рамное производство

В штамповочном цехе производятся детали кузовов цельнометаллических фургонов

и микроавтобусов серий «ГАЗель NEXT» и Mercedes-Benz Sprinter Classic.

Автоматизированная линия штамповки класса «А» оборудована многофункциональными шестиосевыми роботами Kuka и прессами со штамповой оснасткой LG. Линия обеспечивает максимальную точность изготовления деталей и высокую производительность. Здесь производятся крупногабаритные детали, в том числе – лицевые панели боковин, основания, сдвижные

и распашные двери.

Основная часть штамповочных панелей произведена на японских автоматических линиях Komatsu и на входящем в периметр ГАЗа заводе штампов и пресс-форм. Математическое моделирование, отработка технологии и разработка конструкции штампов выполнена специалистами ГАЗа совместно с одним из мировых лидеров в сфере инжиниринга производственной оснастки – компанией V-EnS, дочерним подразделением корпорации LG. В цехе установлены 7 прессов

с усилием по 800 тонн. Линия способна выдавать по 6-8 деталей в минуту, а общий вес штамповой оснастки для производства моделей семейства NEXT составляет 9900 тонн.

Объединенный инженерный центр «Группы ГАЗ»

Такой промышленный гигант как «Группа ГАЗ», естественно, создал и крупнейший в России инженерно-конструкторский комплекс, который осуществляет полный цикл работ по созданию автомобилей: разработку концепции, стиля, планирование, прототипирование, моделирование

и испытания, формирование процессов производства, инжиниринг, сертификацию. Центр создан

на базе инженерной службы ГАЗа и объединяет конструкторские службы предприятий «Группы ГАЗ».

В содружестве с ним работает и заводская гоночная команда, участвующая в ралли-рейдах, например, «Шелковый путь».

Обучение и развитие

Конечно, для работы на самом современном оборудовании необходимы и высокопрофессиональные кадры. Так, для освоения современных технологий производства

и профессионального развития работников на Горьковском автозаводе создан Корпоративный университет, на базе которого действует более 400 уникальных учебных программ для повышения квалификации как руководителей и специалистов, так и рабочих по наиболее востребованным специальностям.

Совместные производства комплектующих

Мы также посетили совместное производство BOSAL-ГАЗ, занимающееся выпуском выхлопных систем, включая каталитические нейтрализаторы. СП делает продукцию не только для модельного ряда ГАЗ, но и для компании Volkswagen, причем, последний вполне доволен качеством

и продолжает расширять номенклатуру локализованных изделий. С переходом на стандарт Евро-5 СП ГАЗ-BOSAL осваивает выхлопные системы из нержавеющей стали.

Станок по завальцовке корпусов глушителей.

Трубогибочный станок

Стенд по контрольной проверге геометрии выпускной системы

В лаборатории СП проверяется качество наполнителя каталитического нейтрализатора.

Стенд по проверка рабочих качеств нейтрализатора.

Лозунги в поддержку качества впечатляют не меньше самого производства.

С такой номенклатуры СП ГАЗ-BOSAL начинало свою деятельность в конце 2011 года.

|

|

|

- Комментарии

«МБ РУС» намеревается присутствовать во всех сегментах легкой коммерческой техники

Компания «Русбизнесавто» нивелирует негативные последствия для бизнеса клиентов из-за отзывов «Росстандартом» ОТТС ряда грузовых моделей китайских марок

Среднетоннажник JAC N90X 2025 модельного года получил свежий дизайн кабины и новый 4.5-литровый турбодизель JAC-Cummins

Кризис на рынке новых грузовиков ведет к ужесточению сертификации

Рефрижератор на шасси SDAC K9.5 с холодильной установкой CARRIER CITYMAX 700 опробован в рамках конкурса «Лидер мобильной торговли 2025»

Российский производитель шторных полуприцепов Wagnermaier из Алабуги расширяет линейку и повышает уровень локализации