Bugatti представила титановый суппорт, распечатанный на 3D-принтере

23 января 2018

Новую деталь получит гиперкар Chiron

Автомобильная отрасль постоянно находится в поиске новых материалов. Производители стремятся сделать свои машины легче и прочнее. Особенно остро эта проблема стоит в сегменте сверхдорогих моделей, где все имеющиеся ресурсы по облегчению уже исчерпаны: углепластиком и магнием уже давно никого не удивишь. Инженеры Bugatti решили пойти еще дальше: они представили тормозной суппорт из титана. Но ключевой изюминкой является тот факт, что деталь была распечатана на 3D-принтере.

На самом деле восьмипоршневый суппорт сделан не из простого титана, а из сплава на его основе. Также в его состав входит алюминий и ванадий. Сообщается, что этот моноблок является самой большой деталью, напечатанной с помощью аддитивной технологии послойной выпечки с помощью лазеров.

В общей сложности на выпечку запчасти в 3D-принтере было затрачено 45 часов. На протяжении этого времени четыре лазера запекают 2 213 слоев специального порошка. Впоследствии запускается процесс доработки получившейся детали. Суппорт проходит механическую, термическую и химическую обработку. Запчасть нагревают в печи до температуры 700 градусов Цельсия, чтобы устранить остаточное напряжение и обеспечить стабильность размеров.

Стоила ли игра свеч? Одним из ключевых преимуществ нового титанового суппорта перед алюминиевым является уменьшенная почти вдвое масса (2,9 кг против 4,9). К тому же такая деталь оказывается прочнее.

Новый метод производства тормозных суппортов был освоен Bugatti при поддержке немецкой компании Laser Zentrum Nord. Она не только поделилась наработками в этой сфере, но и предоставила специальный 3D-принтер. Ожидается, что в скором времени новый метод производства возьмет на вооружение Volkswagen. Тем не менее, нельзя сравнивать массовый выпуск легковушек со штучной сборкой гиперкаров, цена которых составляет несколько миллионов долларов.

В целом же производители сверхдорогих автомобилей уже несколько лет используют аналогичную технологию. К примеру, представленный еще в 2014 году гиперкар Koenigsegg One:1 получил патрубок выпускной системы из титана. Эта деталь также была распечатана на 3D-принтере. Сообщалось, что получившийся элемент оказался на 400 г легче аналогичного алюминиевого. Кстати, название модели One:1 символизирует соотношение мощности к массе (1 кг/1 лошадиная сила): автомобиль весит 1 360 кг и развивает 1 360 лошадиных сил.

Загрузка

|

|

- Комментарии

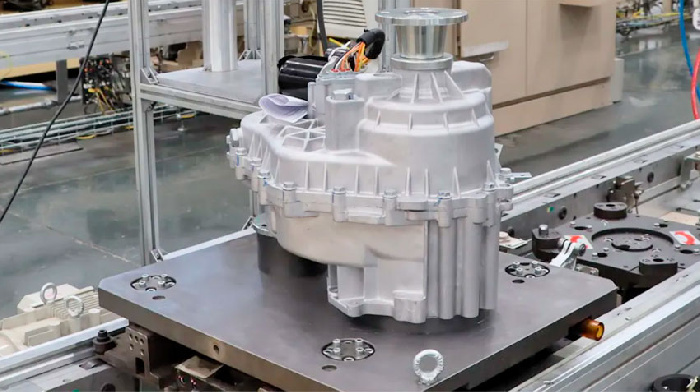

Группа СОЛЛЕРС начала выпуск электромеханических раздаточных коробок для УАЗов и пикапов Sollers

На промплощадке ЗМЗ освоено производство электромеханических раздаточных коробок для автомобилей марок УАЗ и Sollers

11.07.2025

«Москвич» может переориентироваться с сотрудничества с JAC на SAIC

Судьба столичного завода МАЗ «Москвич» находится в подвешенном состоянии из-за низких продаж

10.07.2025

Гигантский завод Toyota в Кентукки близок к мечте мирового автопрома о сверхгибкой сборочной линии

Производственный проект K-flex, внедренный на старейшем американском заводе Toyota в Джорджтауне, близок к тому чтобы стать отраслевым стандартом

09.07.2025

Кроссовер Haval M6 с июля будут выпускать по полному циклу

Калужский завод компании «Автомобильные технологии» переходит на полный цикл сборки Haval M6

01.07.2025

Отцу «ГАЗели» исполнилось 85 лет

Легенда советского и российского автопрома – президент ПАО «ГАЗ» Николай Андреевич Пугин отмечает 85-летие

30.06.2025

УАЗ начал самую масштабную трансформацию за 80 лет своей истории

УАЗ рассказал об успешном импортозамещении после начала СВО

27.06.2025

Chery может навязать российскому автопрому кабальные условия

Российские автопроизводители предупреждают о слишком жесткой политике взаимодействия с партнерами китайской компании Chery

25.06.2025