Что задерживает развитие технологии твердотельных SSB-аккумуляторов?

5 января 2026

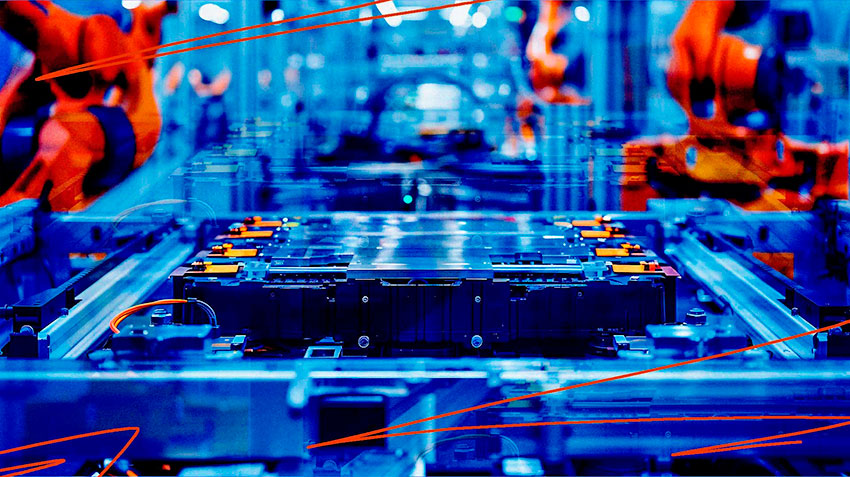

Твердотельные SSB-аккумуляторы находятся в режиме ускоренного развития по всему миру

Твердотельные аккумуляторы (SSB) могли бы обеспечивать работу электромобилей на дистанции 1000 км и снизить количество пожаров при зарядке.

Теперь разработчики твердотельных аккумуляторов спешат, чтобы довести их до финиша.

Почти два десятилетия твердотельные аккумуляторы считались прорывной технологией для электромобилей.

Такой технологический прорыв обещает полностью устранить тревогу покупателей по отношению к запасу хода, сократить время зарядки и сделать чисто аккумуляторные электромобили (BEV) столь же практичными и удобными, как и традиционные бензиновые автомобили с ДВС (ICE), но без вредных выбросов, загрязняющих воздух и вредящих здоровью человека (впрочем, выбросов канцерогенной резиновой пыли от истираемых шин это не устраняет – авт.).

И все же твердотельные батареи все еще остаются в лабораториях.

Американский сайт по проблемам электромобилей InsideEV задает следующие вопросы по SSB – так что же их сдерживает? Насколько они уже близки к применению на электромобилях? Эта технология вообще реальность или навсегда так и останется научной фантастикой?

Эксперты сообщили InsideEV, что прогресс в производстве твердотельных аккумуляторов не так уж медлителен как кажется.

Компании как никогда приблизились к их коммерциализации, но препятствия остаются.

Как и у литий-ионных аккумуляторов, наращивание их производства будет медленным и постепенным.

Полутвердотельные аккумуляторы должны появиться раньше, выступая в роли своего рода «промежуточной технологии» перед началом массового производства полностью твердотельных аккумуляторов.

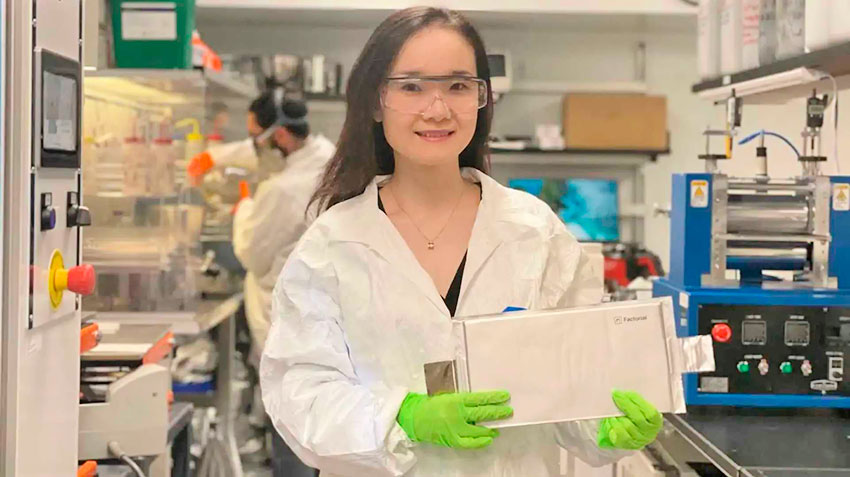

Генеральный директор стартапа Factorial Сию Хуанг рассказала: «Мы находимся в процессе прорыва, чтобы приблизить их к автомобильным приложениям. Главная задача для твердотельных [аккумуляторов] – это масштабируемость, т.е. возможность производить их в больших количествах».

Как это работает?

В традиционных литий-ионных элементах электролит – материал, который переносит ионы, несущие заряд между циклами зарядки и разряда – обычно представляет собой жидкое вещество на основе лития.

В твердотельных аккумуляторах такой электролит заменен на твердый, часто состоящий из полимера, сульфидов или оксидов.

Впрочем, цель такого электролита остается прежней: перемещать электроны между катодом и анодом для питания аппарата.

Исследования показали, что такой переход приносит ключевые преимущества.

Твердотельные аккумуляторы помещают больше энергии через меньшее пространство; они быстрее заряжаются, при этом безопаснее и обеспечивают лучшую термическую стабильность, чем традиционные литий-ионные аккумуляторы с жидким электролитом.

Теоретически это должно устранить многие распространенные и тревожные проблемы электромобилей: потерю запаса хода при экстремально низких температурах, риск пожаров и многое другое.

Полутвердотельные аккумуляторы представляют собой гибридное решение между традиционными литий-ионными и полностью твердотельными аккумуляторами, используя гелеподобный электролит вместо полностью жидкого или твердого покрытия, что обеспечивает лучшую плотность энергии и безопасность.

Сейчас идут масштабные исследования и разработки, чтобы ускорить развитие обеих этих обе эти батарейные химии.

И Массачусетский стартап Factorial – один из лидеров в этой области.

Компания заключила соглашения о совместной разработке с такими автопроизводителями как Mercedes-Benz, Stellantis и Hyundai Motor Group (которая, по сообщениям, может даже представить прототипы твердотельных аккумуляторов собственной конструкции уже в январе 2026-го).

Несколько других игроков также стремятся внести свою лепту в разработку этой технологии.

Так, Калифорнийская компания QuantumScape заключила соглашение с дочерней компанией группы Volkswagen – PowerCo – о индустриализации твердотельных аккумуляторов.

Концерны BMW Group и Ford Motor инвестировали миллионы долларов в стартап Solid Power, базирующийся в штате Колорадо.

Тогда как компании Toyota Motor и Honda Motors возглавляют собственные проекты по разработке твердотельных аккумуляторов в Японии.

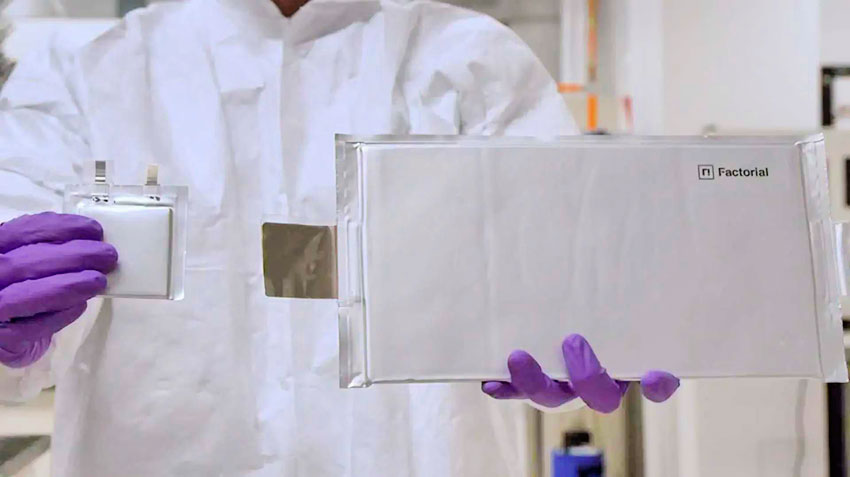

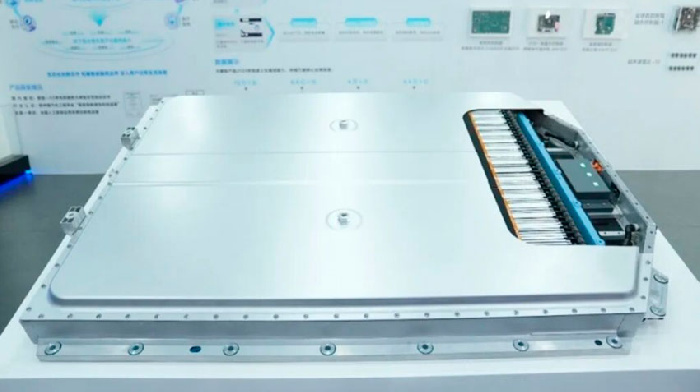

В прошлом году Factorial представил свою полностью твердотельную батарею Solstice.

Он использует электролит на основе сульфидов, который, как утверждается, достигает прорывной энергетической плотности 450 Вт·ч/кг.

Большинство литий-ионных элементов, используемых в современных электромобилях, имеют плотность энергии значительно ниже 300 Вт·ч/кг.

Более высокая плотность энергии означает, что аккумулятор электромобиля может накапливать больше энергии, не увеличиваясь в размерах и не увеличивая свою массу и общий вес электромобили, что приводит к повышению его запаса хода.

Однако массовое производство твердотельных аккумуляторов сталкивается с весьма серьезными препятствиями.

Директор по рыночной аналитике в стартапе Recurrent, занимающемся долговечностью батарей и их разработкой, Лиз Найман сказала: «Часть проблемы с дорожной картой твердотельных аккумуляторов заключается в том, что нельзя использовать одни и те же производственные предприятия и процессы для SSB – вам нужно отстроить все заново, а это требует денег и времени».

Почему это так сложно?

Национальный научный фонд правительства США подробно объясняет требования к производству твердотельных аккумуляторов и то, насколько они отличаются от литий-ионных.

Проще говоря, производство аккумуляторов типа SSB требует трех основных процессов: производства электродов, производства элементов и систем их кондиционирования.

Эти процессы и связанные с ними цепочки поставок на данный момент сильно оптимизированы под производство литий-ионных аккумуляторов.

Теперь задача заключается в перестройке таких производственных линий под твердотельные SSB-батареи.

Этот сдвиг похож на переход от чернил к лазерной печати или замене медных проводов на волоконно-оптические кабели.

Здесь придется перепроектировать и переосмыслить всю инфраструктуру производства.

Поскольку технология SSB еще новая, исследователи работают над преодолением этих препятствий для достижения стабильной производительности и надежности.

«Все эти процессы будут изменены для твердотельных аккумуляторов и сильно зависят от материальных свойств твердого электролита», – говорится в документе, прежде чем сделать вывод, что краткосрочное решение для ускоренной коммерциализации, вероятно, будет «гибридным подходом, который использует как традиционные LIB, так и технологии твердооксидных топливных элементов».

Factorial именно это и делает, внедряя свои собственные процессы и сохраняя некоторые проверенные методы производства литий-ионных аккумуляторов.

В прошлом году стартап открыл, как утверждают, крупнейшую в США линию по производству твердотельных аккумуляторов в Метьюэне, штат Массачусетс.

Линия мощностью 200 МВт·ч кажется небольшой по сравнению с гигантскими стационарными аккумуляторными установками, которые строятся сейчас по всей территории США с установленной мощностью в сотни ГВт·ч.

Однако линия Factorial все еще выступает важной вехой на этом пути.

Компания уже отправила бета-версию SSB в Mercedes-Benz для тестирования, заявив, что стала первым в мире производителем таких аккумуляторов, отправившей образец полностью твердотельной батареи мировому автопроизводителю.

Ее бета-образец представляет собой прототип уже почти что серийного твердотельного аккумулятора.

Он используется для более сложных тестов, таких как проверка производительности, оценка безопасности и интеграция в электромобили.

Изготовлять эти аккумуляторные ячейки без дефектов на конвейере тоже сложно.

«Нам удалось получить 85% выхода для пилотной линии», – сказала Хуан, имея в виду уровень производства элементов, соответствующих стандартам качества и считающихся пригодными для использования (фото на заставке).

«Обычно на крупной производственной линии нужно иметь выход исправной продукции свыше 95%», – сказала она: «Так что еще предстоит достичь доработки и масштабируемости».

Ячейки Solstice мощностью 40A·ч также используют новый процесс производства, называемый сухим катодным покрытием – процесс, который, как утверждают, использует компания Tesla Inc. для разработки аккумуляторных элементов следующего поколения.

По данным Национальной лаборатории Ок-Ридж, электроды в традиционных литий-ионных батареях используют влажный шлам, который дорог, вреден для окружающей среды и занимает много места на заводском цехе.

Сухой процесс устраняет эту токсичную суспензию, смешивая «сухие порошки со связующим веществом», что может сократить затраты, снизить энергопотребление и уменьшить вредный для экологии след производства аккумуляторов.

Дальность электромобиля более 1000 км?

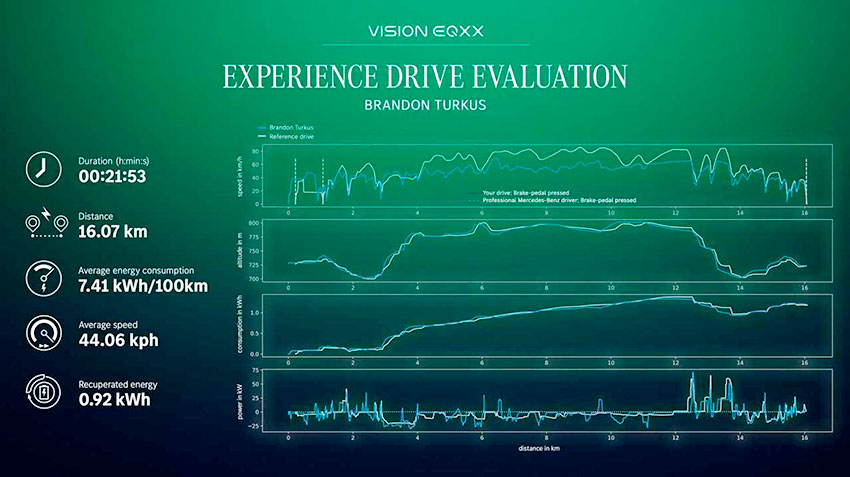

Factorial утверждает, что ее энергоемкие твердотельные батареи способны обеспечить запас хода более 600 миль (1000 км), что более чем вдвое превышает средний запас хода по стандарту EPA в США, который, по данным Министерства энергетики составляет 283 мили (455 км).

Это само по себе уже достижение, потому что за последнее десятилетие данный показатель утроился.

Factorial также заявляет о рабочих температурах аккумулятора выше 90°С и снижении веса на 40% по сравнению с традиционными АКБ.

Однако полутвердотельная батарея Factorial – это решение для ближайшей перспективы, которое также может обеспечить высокую производительность и при этом легко масштабироваться.

В качестве электролита в ней используется гельоподобный материал, а также литиево-металлический анод и катод высокой емкости.

Компания утверждает, что их аккумулятор сочетает преимущества твердотельных электролитов с производительностью традиционных литий-ионных аккумуляторов.

Кстати, полутвердотельные аккумуляторы уже вышли на китайский рынок.

Так, в 2024 году один из владельцев электромобиля Nio ET7 достиг пробега в 554 мили (892 км) пробега на одном заряде полутвердотельной аккумуляторной батареи емкостью 150 КВт•ч.

Скоро такие АКБ появятся и в США.

Так, Stellantis пообещала запустить пресс-парк Dodge Charger Daytona с квазитвердотельными аккумуляторами Factorial в следующем году.

Утверждается, что плотность энергии такой АКБ составляет 390 Вт·ч/кг, что значительно выше текущих отраслевых показателей в ~250–300 Вт·ч/кг.

Естественно, SSB также дают огромное преимущество в весе.

Так, Хуанг рассказала, что твердотельные аккумуляторы могут сэкономить до 200-300 фунтов (91–136 кг) в формате тяговой батареи.

«Для электромобиля в целом SSB могут сэкономить до 1000 фунтов (454 кг) полной массы», – сказала она.

Она добавила: «Если мы уменьшим вес батареи, то мы также сможем уменьшить и массу несущего каркаса всего электромобиля. Экономия веса напрямую связана с экономией средств при производстве. Так, облегчение массы на каждый фунт даст производителям аккумуляторов до $5 экономии. Если они смогут снизить массу электромобиля на 1000 фунтов (454 кг), то это даст большое снижение его себестоимости, а значит и розничной цены».

«В США любят реально большие, неаэродинамические внедорожники и пикапы», – сказала Лиз Найман из Recurrent.

«Для них нужны огромные аккумуляторные батареи, чтобы компенсировать плохую обтекаемость и массу, из-за чегоь они и становятся очень тяжелыми. Тогда как SSB смогут обеспечивать больше энергии в гораздо более компактном объеме и легком весе, поэтому могут найти применение в сегменте внедорожников и пикапов», – добавила она.

Однако автопроизводители крупных машин пока что переходят к силовым агрегатам с увеличенным запасом хода (EREV), которые оснащены генераторами с ДВС, используемых исключительно для зарядки аккумулятора.

Найман добавила: «Все эти твердотельные аккумуляторы готовы оправдать ожидания. Однако шумиха вокруг них заставляет производителей быть особенно осторожными. С учетом всех обещаний по SSB, не стоит выпускать на рынок ту конструкцию, которая на рынке провалится».

P.S. Несмотря на большие проблемы технология SSB развивается, так как сулит реальный прорыв для BEV, которые при нынешних литий-ионных АКБ все еще не могут напрямую конкурировать с гибридами и традиционными авто с ДВС.

Подписывайтесь на наш Тelegram-канал и следите за обновлениями!

Подписаться.

Наш интернет магазин: irim3.ru

Загрузка

|

|

- Комментарии

CATL показал первую в мире натрий-ионную батарею Tianxing II с рекордной морозостойкостью

Компания CATL презентовала первую в мире серийную натрий-ионную батарею для коммерческого транспорта

23.01.2026

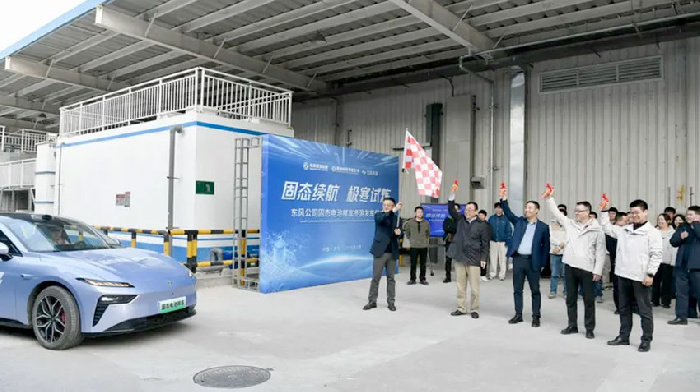

Электромобили Dongfeng на твердотельных аккумуляторах тестируют при 30–40 градусах мороза

Dongfeng приступил к циклу испытаний электромобилей с SSB удельной емкостью 350 Вт·ч/кг при экстремально холодной погоде

18.01.2026

Китайский стартап Tailan New Energy при поддержке Changan заявил об успешном продвижении к серийному производству твердотельных SSB аккумуляторов в 2026–2027 годах

Китайские власти и инвесторы предпринимают серьезные усилия по внедрению твердотельных аккумуляторов в серийное производство, которое уже не за горами

13.01.2026

На CES'2026 показан предсерийный немецкий электросупербайк Verge TC Pro с твердотопливным аккумулятором

Стартап Donut Lab обещает выпуск в Финляндии твердотопливных SSB аккумуляторов для электробайков Verge уже с I квартала 2026 года

12.01.2026

Пекин одобрил создание совместного предприятия CATL и SAIC по производству твердотельного электролита

В Китае проблемам создания и внедрения твердотельных аккумуляторов уделяют самое серьезное внимание на государственном и корпоративном уровнях

03.01.2026

Китайская компания Welion NE достигла рекордной плотности энергии аккумулятора – 824 Вт·ч/кг и ставит целью превысить 1000 Вт·ч/кг!

Руководство китайской компании Welion New Energy заявило о достижении нового рекорда плотности энергии аккумуляторов в 824 Вт·ч/кг и заявляет о достижимости планки в 1000 Вт·ч/кг

16.12.2025