«Немцы» с турецким гражданством

27.03.2020

Экскурсия на автобусный завод компании MAN Truck&Bus в Анкаре

Ставка на Турцию

Еще какой-то десяток лет назад трудно было себе представить, что известные во всем мире немецкие автобусы MAN и Neoplan будут выпускать исключительно в Турции. Тем не менее к марту 2015 года основное производство автобусов из Германии целиком переехало в Анкару.

Причины для такого глобального перемещения производства возникли не случайно. Германия отличалась слишком большими затратами на производство, а рынок автобусов в Европе уже давно находился в состоянии стагнации. По данным же независимых экспертов оплата одного рабочего часа в обрабатывающей промышленности Турции ниже в 5-7 раз меньше, чем в Германии. Так, что у компании MAN Truck&Bus просто не было иного варианта для повышения эффективности в рамках своей производственной сети, кроме перемещения трудоемкого производства автобусов в страну с более низкими издержками.

Новый завод создали не на пустом месте, ведь MAN Türkiye A.Ş. выпускает грузовики еще с 1960-х. Выпускали в Анкаре и автобусы, но лишь отдельные модели для рынков третьего мира. В настоящее же время здесь производят пассажирские машины брендов MAN и Neoplan. Речь идет о моделях линейки MAN – Lion’s Intercity, Lion’s Regio, Lion’s Coach, Lion's City и линейки Neoplan – Skyliner, Cityliner, Jetliner и Tourliner.

Действительно, MAN Truck&Bus выбрал Турцию, как место главной концентрации своего автобусного производства, совершенно не случайно. Во-первых, на этом рынке бренд MAN присутствует уже более полувека, а страна предоставляет стабильные условия для инвестирования и развития производства. Но самое главное, что Турция – это еще и один из крупнейших мировых рынков автобусов. На страну с 75-миллионным населением, здесь приходится до 50 тыс. автобусов в год, среди которых почти 10 тыс. – это машины среднего класса и почти 7 тыс. – большие городские, междугородные и туристические модели. Кроме того, в Турции с ее горным профилем сеть железных дорог развита не слишком широко, поэтому достаточно активно прогрессируют автобусные перевозки, и поэтому здесь сформировался один из самых крупных в мире флотов больших автобусов, задействованных как в туристическом секторе, так и в сфере городского транспорта.

Так, что у MAN Truck&Bus не возникло и тени сомнения, что местный завод будет стабильно загружен заказами на ближайшие десятилетия. К тому же Турция активно и, главное, без пошлин поставляет свою автотехнику в Евросоюз и на другие рынки стран Азии. К слову сказать, ежегодный экспорт автобусов и вэнов из Турции уже превышает один миллион. Здесь имеются порты для поставки автобусов по всему миру.

Аспекты производства

Автобусный завод MAN Ankara занимает площадь 317 тыс. м2. Общая численность его персонала составляет 2300 человек. Производственный корпус умещается в пределах единого крупного заводского строения. При этом, в нем сосредоточен весь полный цикл производства автобусов от заготовки металлических комплектующих до готового лайнера или городской «гармошки». За получасовую экскурсию оказалось достаточно легко пешком обойти всю цепочку производства. Ежедневно с конвейера сходит 16 автобусов всех типов, а за год удается выпустить порядка 3000 машин.

По сравнению с иными производствами (например, заводом по сборке грузовиков того же MAN в польском Неполомице, что под Краковом), нам показалось, что доля ручного труда относительно высока, а производственный процесс – продолжительный и трудоемкий. Впрочем, такова уж специфика производства любого автобуса любой марки.

Сборка автобуса начинается с набора металлического «скелета» – остова, который вручную на специальной оснастке формируют из металлических заготовок (прямоугольных труб), поступающих из Европы.

Несколько постов параллельно формируют крышу, боковины, днище, а на специальном кондукторе все это соединяется в единый остов будущего автобуса. Один только такой каркас уже весит 3-3,5 тонны.

Здесь же, прямо на участке, расположена 3D-лаборатория, куда для контроля геометрии раз в сутки снимают с конвейера один из остовов. С помощью лазерного оборудования с уровнем точности до 0,001 мм каркас контролируют в 700 точках. Допустимыми считаются отклонения в 0,05%, что для кузова длиной в 12 м составляет всего 6 мм. Большие отклонения уже считаются браком. Впрочем, до этого на заводе стараются дело не доводить. На заводе действует «фольксвагеновская» система контроля и самоконтроля. Брак обходится дорого самим же рабочим, которые это понимают.

Так выглядит черный кузов автобуса

Следующий этап – антикоррозийная обработка каркаса, ведь автобусы брендов MAN и Neoplan всегда ценились и ценятся за их исключительную стойкость к коррозии. Нам удалось лично убедиться, как именно создается эта самая легендарная стойкость. Так, каркас последовательно погружают в гальванические ванны, причем, они такого размера, что в них умещается даже двухэтажный Neoplan Skyliner. Линия катафореза была смонтирована в Анкаре в 2011 году и обошлась в €10 млн. Зато теперь все каркасы отличаются от конкурентов стойким покрытием толщиной в 25 микрон, благодаря которому производитель спокойно может давать 10-летнюю гарантию от появления сквозной коррозии.

В гальваническом цеху площадью 10 000 м2 последовательно установлены 11 ванн емкостью по 300 м3. С помощью крана каркасы последовательно «купают» в каждой из них и гальваническим методом обезжиривают, смывают и наносят различные покрытия. Технологический процесс полностью автоматизирован, но позволяет в сутки обрабатывать лишь по 16 каркасов. Таким образом, за год процесс катафореза могут пройти максимум до 2000 кузовов. Собственно, это и есть фактическая мощность турецкого завода. Надо отметить, что участок катафореза на MAN Turkey представляет собой крупнейшее подобное производство в Европе и считается самым передовым в отрасли.

Подсобранные окрашенные автобусы далее передаются на линию окончательной сборки

После «водных процедур» каркас сушат 60 минут при температуре 230°С и лишь потом готовый «скелет» поступает в участок подготовки к покраске. Здесь его обрабатывают герметиками и направляют в окрасочную камеру. Новейший окрасочный комплекс обошелся MAN в €3 млн. Процесс полностью автоматизирован и управляется компьютерами. На покраску одного автобусного кузова уходит от 2 до 4 часов в зависимости от его размеров и требуемого состава эмали.

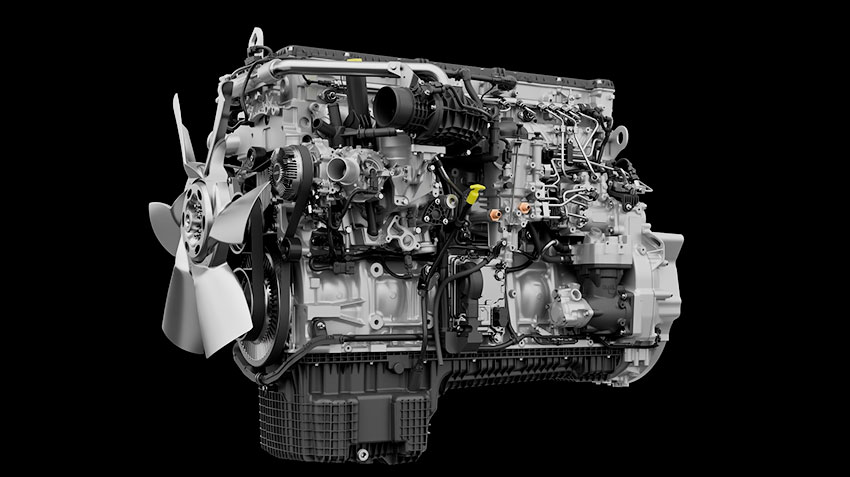

После окраски кузов будущего автобуса перемещается в цех окончательной сборки, где последовательно проходит по двум линиям конвейера для полной комплектации. Силовые установки (дизель MAN и коробка передач ZF) поступают из Германии. Сборка ведется почти полностью вручную (собственно, как и на всех автобусных заводах мира), хотя и при наличии большого количества специального инструмента.

Внушительные по размеру лобовые стекла при нас вклеивали вручную, хотя известно, что для этих целей из Германии был привезен специальный робот-манипулятор

Финальная сборка салона производится только вручную

На финише сборочной линии каждый готовый автобус проходит контроль токсичности выхлопа двигателя, работоспособности тормозной системы, герметичности кузова, а потом следует обязательный тестовый 80-километровый пробег. И только после финальной приемки, новую машину отправляют на площадку готовой продукции и готовят к отгрузке клиентам. Весь процесс производства одного автобуса занимает пару недель.

Финальная часть конвейера, после которой автобус переезжает на участок контроля качества

В 2012 году на предприятии открыли собственный R&D-центр, в котором трудится команда конструкторов, аналитиков, а также проводятся тесты автобусов. В 2014 году построили и комнату аудита по фольсвагеновским стандартам. Здесь смонтирована специальная подсветка и работают особые специалисты, которые что называется «собаку съели» на контроле качества, и которые, внимание (!) вообще не подчиняются заводу. Они по специальной методике периодически осматривают готовые автобусы по перечню из тысячи позиций и делают заключение об уровне и качестве сборки и комплектующих. Как сообщили нам сами заводчане, аудиторов здесь боятся больше всего, ведь на основании их выводов могут найти конкретного сборщика, который допустил брак и обязательно его накажут. «И если клиент еще может что-то и не заметить, то аудиторы точно никаких отклонений не пропустят –работа у них такая», – резюмируют в MAN Ankara.

Генеральный директор завода Уфюк Догрусоз отметил: «Завод MAN в Турции – это центр компетенций, в котором мы создаем автобусы различных типов. Благодаря уникальной системе управления производством MAN, мы обеспечиваем высокое качество продукции и своевременные поставки техники, постоянно совершенствуем эти показатели. Наше предприятие продолжает быть современным и динамично развивающимся, поэтому мы стараемся обеспечить индивидуальный подход для каждого из наших клиентов»

В Европе у MAN еще осталось автобусное производство в Польше, но там выпускают только городские машины. Имеется еще завод в ЮАР, где также делают городские автобусы.

Новые автобусы MAN и Neoplan готовы к встрече со своими заказчиками

В Анкаре теперь сосредоточено производство туристических и междугородних лайнеров, а также выпуск городских и пригородных модификаций. В MAN уверяют, что реноме их автобусного бренда совсем не пострадало. Напротив, в Турции теперь используется самое современное оборудование, которого не было на немецких производствах. Весь персонал обучен по немецким методикам и его квалификация регулярно контролируется. Так что качество автобусов не только не изменилось, но стало еще лучше. Данное положение дел констатируют самые строгие аудиторы, которые регулярно передают данные в штаб-квартиру концерна Volkswagen Group.

Газовый городской автобус-соло MAN Lion's City CNG уже достаточно часто встречается на улицах Анкары

Газовые автобусы MAN Lion's City активно поставляются и на экспорт

Топлайнер MAN Lion's Coach 6x2

Новейший лайнер Neoplan Cityliner представили прямо в цехе завода

P.S. По данным MAN Truck&Bus, в прошлом году в России реализовали около 7,6 тыс. автобусов полной массой более 8 т, хотя «большая семерка» европейских производителей и занимает в данном сегменте весьма скромное место.

Генеральный директор «МАН Трак энд Бас РУС» Питер Андерссон передал символический ключ от лайнера Neoplan Cityliner первому вице-президенту РФС Никите Симоняну и советнику президента РФС Алексею Смертину, а также главному тренеру сборной России Станиславу Черчесову

Суммарно им удалось реализовать только 190 новых машин, из которых, впрочем, целая сотня пришлась на долю марок MAN и Neoplan. Естественно, что надеяться на сохранение продаж автобусов в тех же объемах в нынешнем году уже никак не приходится (заметим, конференция проходила в самом начале марта, когда о «веерных» остановках производства по всему миру еще и речи не было). Представители MAN указывали в числе причин снижения спроса, в частности, новые высокие ставки утилизационного сбора и падение курса рубля из-за снижения цен на нефть (их обвала после распада соглашения ОПЕК+ и, соответственно, провала рубля, еще никто не мог предвидеть).

MAN Truck & Bus успешно выступил на автосалоне Комтранс 2019

|

|

|

- Комментарии

Минпромторг актуализировал вторую версию списка автомобилей, допущенных к работе в такси

Трехпроцентный рост в сегменте новых легковушек в феврале 2026-го подтянул весь рынок новых ТС к однозначной цифре спада

Под патронажем Ростеха и КАМАЗа в рамках спецтрека «Транспортный дизайн. Управление воспринимаемым качеством» прошло награждение лауреатов федерального конкурса «Дизайн молодых / Young Design 2025»

На маршруты «Москва – Область» в 2026 году выйдет сотня дизельных автобусов ЛиАЗ Ситимакс 12, а столица получит сотню электробусов ЛиАЗ-6274

В Музее транспорта Москвы не только сохранят исторический архив ЗиЛа, но и систематизируют его и оцифруют

Немецкий производитель показал новое поколение моторов Detroit Gen 6 – DD13, DD15 и DD16

MCV Forland 8 – универсальное решение, проверенное российскими дорогами